伺服電動系統內置了轉矩、位置、速度三環控制,因其高轉速、高扭矩、高精度而廣泛應用於工控設備的傳動、控制領域。

一、擰緊的基本概念1. 擰緊的基本要求有三點:

1)連接件緊密貼合;2)能承受一定的動載荷;3)有足夠的夾(壓)緊力。

2. 擰緊過程的主要變量

2.1扭矩(T):

所施加的擰緊動力矩,單位牛米(Nm);

2.2夾緊力(F):

連接體間的實際軸向夾(壓)緊大小,單位牛(N);

2.3摩擦係數(U):

螺栓頭、螺紋副中等所消耗的扭矩係數;

2.4轉角(A):

基於一定的扭矩作用下,使螺栓再產生一定的軸向伸長量或連接件被壓縮而需要轉過的螺紋角度。

3. 螺栓的主要參數

3.1標準扭矩:

對應於不同型號、不同規格、不同材質的標準螺栓,其標定條件下擰緊需要的扭矩大小,單位牛米(Nm);

3.2預緊力:

螺栓擰緊時所需要的軸向拉應力,單位牛(N);

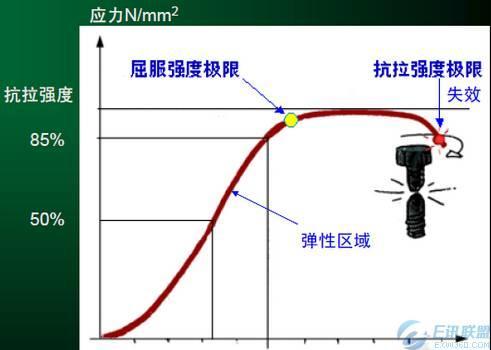

3.3屈服強度:

或屈服應力,使螺栓開始產生塑性變形的拉應力大小,單位N/mm²;

3.4抗拉強度:

或抗拉應力,使螺栓擰緊失效甚至斷裂的最小拉應力,單位N/mm²。

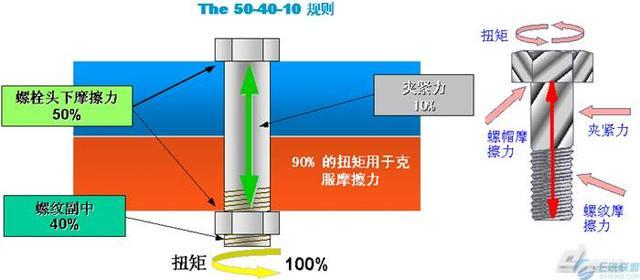

二、擰緊過程分析1、541規則

參見圖A:通常情況下,在螺栓的擰緊過程中,實際轉化為螺栓夾緊力的扭矩僅占10%,其餘50%用於克服螺栓頭下的摩擦力,40%用於克服螺紋副中的摩擦力,這就是「541」規則,主要反映夾緊力與摩擦力之間的關係。但若施加一定的改善措施(如塗抹潤滑油)或螺紋副中存有缺陷(如雜質、磕碰等),該比例關係會受到不同影響而改變。

圖A、541規則

2、螺栓連接件的特性

圖B:螺栓連接件特性

3、螺栓擰緊的影響因素

根據541規則,螺栓是否真的被擰緊(或是否達到螺栓的預緊力),主要取決於螺栓與連接件之間的摩擦係數的變化,那麼,能引起摩擦係數變化的可能性因素有哪些呢?

1)螺栓頭表面:

含鍍層、塗層等,是否光潔、平整?有無凸凹缺陷?有無鏽蝕破損?等;

2)螺紋副中:

有無雜質、磕碰?螺紋工藝等級?等;

3)連接方式:

分為硬連接和軟連接兩種方式,比如墊圈、墊片的應用等;

4)材料特性:

主要與材料的硬度或剛性相關,也可廣義地區分為硬連接和軟連接方式;

5)改善措施:

比如塗抹潤滑油、或對螺栓表面進行特殊處理等。

三、擰緊控制方法1. 扭矩控制法

1.1定義:

當擰緊扭矩達到某一設定的控制扭矩時,立即停止擰緊的控制方法。

1.2優點:

控制系統簡單、直接,易於用扭矩傳感器或高精度扭矩扳手來檢查擰緊的質量。

1.3缺點:

控制精度不高(預緊力誤差±25%左右),也不能充分利用材料的潛力。

2. 扭矩-轉角控制法

2.1定義:

先把螺栓擰到一個不大的扭矩後,再從此點開始,擰一個規定的轉角的控制方法。

2.2優點:

螺栓軸向預緊力精度較高(±15%),可以獲得較大的軸向預緊力,且數值可集中分布在平均值附近。

2.3缺點:

控制系統較複雜,要測量扭矩和轉角兩個參數;且質檢部門也不易找出適當的方法對擰緊結果進行檢查。

3. 屈服點控制法

3.1定義:

把螺栓擰緊到屈服點後,停止擰緊的一種方法。

3.2優點:

擰緊精度非常高,預緊力誤差可以控制在±8%以內;但其精度主要取決於螺栓本身的屈服強度。

3.3缺點:

擰緊過程需要對扭矩和轉角曲線的斜率進行動態的、連續的計算和判斷,控制系統的實時性、運算速度等都有較高的要求。

伺服電動系統內置了轉矩、位置、速度三環控制,因其高轉速、高扭矩、高精度而廣泛應用於工控設備的傳動、控制領域。日本多摩川精機株式會社推出的MINI型小體積、低功率伺服電機系列,在醫療設備、半導體、多關節機器人等方面有其獨特的應用,艾而特公司作為多摩川品牌的總代理,對其新產品、新技術的應用得天獨厚,已成功開發出以伺服電機為精密控制和驅動的螺絲擰緊系統,填補了國內多項空白。